OKS 432 Heißlagerfett

Schmierung von Wälzlagern bei der Papierherstellung

OKS 432 ist ein spezielles Hochtemperaturfett auf Mineralöl-Basis mit Aluminiumkomplexseife als Verdicker und zusätzlichen EP-Additiven. Es ist konzipiert für die Schmierung von Wälz- und Gleitlagern bei hohen Belastungen und Temperaturen bis 190°C. Das Fett mindert den Verschleiß der Lager und schützt diese effektiv vor Korrosion und vor Verunreinigungen von außen.

Papier ist aus unserem Leben nicht wegzudenken. Ob bei der morgendlichen Zeitungslektüre zuhause oder beim Durchblättern eines Magazins in einem Wartebereich, ob beim Kopieren oder Drucken von Dokumenten in der Arbeit, ob beim Schreiben von Glückwunschkarten oder beim Verpacken von Weihnachtsgeschenken: Tag für Tag nehmen wir wie selbstverständlich Papier in die Hand, ohne groß darüber nachzudenken. Nachzudenken! Worüber denn? Zum Beispiel darüber, wo dieses viele Papier denn eigentlich herkommt. Oder darüber, wie es hergestellt wird.

Papier basiert auf Zell- oder Faserstoffen, die durch mechanische oder chemisch-mechanische Verfahren aus Holz hergestellt werden. Früher mussten die Menschen Papier noch aufwendig von Hand aus einem Faserstoffbrei schöpfen, pressen und trocknen. Deshalb war es für die einfachen Menschen nicht bezahlbar und wurde nur in den Schreibstuben der Klöster, der Amts- und Ratshäuser und Handelsunternehmen zum Erstellen von Büchern und wichtigen Dokumenten verwendet.

Heute wird Papier in großem industriellem Maßstab auf Maschinen produziert. Dazu werden die Rohstoffe mit Wasser aufgelöst und in Einzelfasern zerlegt. Um die gewünschte Papierqualität zu erhalten, werden diese Papierfasern vor Übergabe an die Papiermaschine entsprechend aufbereitet. Auf der Papiermaschine wird aus den Papierfasern über die einzelnen Herstellungsschritte Stoffauflauf, Sieb-/Former, Pressung, Vortrocknung, Leimpresse und Nachtrocknung eine endlose Papierbahn gebildet, die am Ende des Herstellungsprozesses als Tambour mit einem Gewicht von bis zu 100 t aufgerollt wird.

Die eigentliche Papierherstellung erfolgt im Sieb- oder Formerbereich, wo die Papierfasern auf ein Sieb gegeben und entwässert werden, um ein immer dichter werdendes Faservlies mit einem Trockenanteil von ca. 20 % zu bilden. Dieses Vlies wird an die Pressenpartie, bestehend aus mehreren Walzeneinheiten, zur weiteren Entwässerung auf einen Trockenanteil von ca. 45 % übergeben. In der anschließenden Trockenpartie wird die Papierbahn um eine große Anzahl dampfbeheizter Hohlzylinder geführt. Dadurch wird die Papierbahn erwärmt und durch Verdunstung des noch verbliebenen Wassers auf einen Trockengehalt von ca. 94 % gebracht.

Bestimmte Papiereigenschaften, wie Beschreib- oder Bedruckbarkeit und Färbung können in der Leimpresse durch Aufbringen von chemischen Hilfsmitteln und Farbstoffen auf die Papierbahnoberfläche beeinflusst werden.

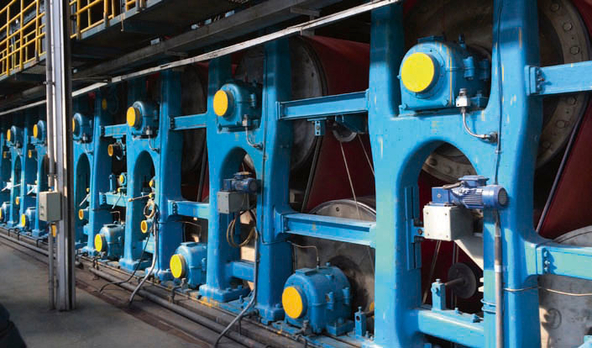

Einsatzbeispiel

Ein großer Papierhersteller in China verwendet für die Schmierung der Wälz- und Gleitlager der verschiedenen Transporteinheiten, welche die Papierbahnen durch die bis zu 100 m langen Papiermaschinen befördern, das Heißlagerfett OKS 432.

Aufgrund der hohen Zuglast der Papierbahnen innerhalb der Papiermaschinen werden diese Lager im laufenden Betrieb extrem stark belastet. Ferner sind die Lager, bedingt durch den Herstellungsprozess für Papier, nicht nur hohen Umgebungstemperaturen, sondern auch starkem Wasser- und Wasserdampfeinfluss ausgesetzt. Das Heißlagerfett OKS 432 ermöglicht auch unter diesen Einsatzbedingungen einen sicheren Betrieb der Lager. Dies gewährleistet nicht nur weniger Ausfälle und damit deutlich längere Standzeiten der Papiermaschinen, sondern reduziert auch nachweislich den kostenintensiven Wartungs- und Reparaturaufwand für diese komplexen Maschinen.

Der Gesamtbedarf an OKS 432 liegt in dieser Produktionsstätte bei ca. 600 kg im Jahr.

Vorteile und Nutzen

- Temperatureinsatzbereich bis 190°C

- Gute Druckbeständigkeit

- Sehr guter Verschleiß- und Korrosionsschutz

- Gute Oxidations- und Alterungsbeständigkeit